Теплообменники — это важнейшие элементы климатических систем, без которых невозможно эффективное кондиционирование воздуха. Они обеспечивают передачу тепла от одного потока к другому, будь то воздух, вода, гликоль или холодильный агент.

Правильный выбор типа теплообменника напрямую влияет на эффективность работы оборудования, долговечность и эксплуатационные расходы.

Для кондиционеров используется несколько типов теплообменников, и каждый из них имеет свои особенности. В одних случаях важна компактность и высокая теплопроводность, в других — устойчивость к загрязнению или возможность работы при высоких давлениях.

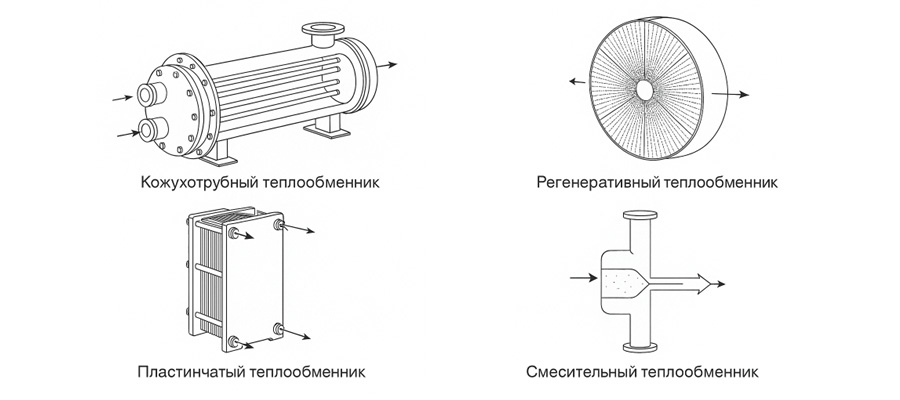

На фото: Типы теплообменников

По способу передачи тепла и принципу действия

В данной классификации учитываются сразу два взаимосвязанных признака: наличие или отсутствие разделяющей стенки между теплоносителями, а также механизм организации теплообмена.Поверхностные теплообменники

Поверхностные теплообменники обеспечивают передачу тепла через твердую разделительную стенку, исключающую смешивание теплоносителей. Такой способ является наиболее распространенным и применяется в большинстве инженерных систем.По принципу действия поверхностные теплообменники подразделяются на:

1. Рекуперативные теплообменники. Теплоносители постоянно разделены стенкой, а теплопередача происходит непрерывно через разделительную поверхность. К наиболее распространенным видам оборудования в системах HVAC относятся:

- пластинчатые теплообменники, широко применяемые в тепловых пунктах, системах отопления, ГВС и вентиляции;

- кожухотрубчатые теплообменники, используемые в котельных и системах промышленного и коммерческого теплоснабжения;

- трубчато-ребристые теплообменники (воздушные калориферы и конденсаторы), применяемые в вентиляционных установках и кондиционировании воздуха.

2. Регенеративные теплообменники используют одну и ту же теплообменную поверхность, которая поочередно контактирует с горячим и холодным теплоносителем. Процесс теплообмена носит циклический характер: сначала поверхность аккумулирует тепловую энергию горячего потока, затем передает ее холодному теплоносителю.

К регенеративным теплообменникам относятся:

- вращающиеся регенеративные воздухоподогреватели (типа РВП, воздухонагреватели Юнгстрема);

- регенераторы доменных и мартеновских печей;

- керамические регенераторы с насадкой.

Такие устройства применяются преимущественно в высокотемпературных процессах, где требуется максимальная рекуперация тепла (энергетика, металлургия).

Смесительные (контактные) теплообменники

Реализуют теплообмен при прямом контакте и смешении теплоносителей, что обеспечивает высокую интенсивность теплопередачи. К ним относятся:- градирни;

- паровые подогреватели;

- барометрические конденсаторы.

Контактные теплообменники отличаются простой конструкцией и применяются только в тех случаях, когда допускается смешивание рабочих сред.

По направлению движения потоков

Теплообменники различаются по схеме движения теплоносителей, что существенно влияет на эффективность теплообмена. Каждая схема имеет свои особенности и применяется в различных условиях.Прямоточные — движение потоков в одном направлении; конструкция проста, но теплопередача менее эффективна.

Противоточные — потоки движутся навстречу друг другу, обеспечивая максимальный температурный перепад и эффективность.

С перекрестным током — потоки пересекаются перпендикулярно; используется в компактных установках, где важны габариты.

По температурному режиму

Теплообменники различаются по стабильности температурных параметров. Аппараты с установившимся режимом работают при постоянных условиях, характерны для непрерывных процессов. Устройства с неустановившимся режимом функционируют в условиях изменяющихся параметров.По температурному уровню

Теплообменники различаются по эффективному температурному диапазону:- Высокотемпературные (400–2000 °C) — применяются в металлургии и энергетике, требуют жаростойких материалов и устойчивости к термонагрузкам.

- Среднетемпературные (150–700 °C) — используются в химической промышленности, теплоснабжении и технологических процессах.

- Низкотемпературные (–150…+150 °C) — задействуются в системах охлаждения, кондиционирования и тепловых насосах.

- Криогенные (ниже –150 °C) — применяются при сжижении газов и в специальных научных установках.

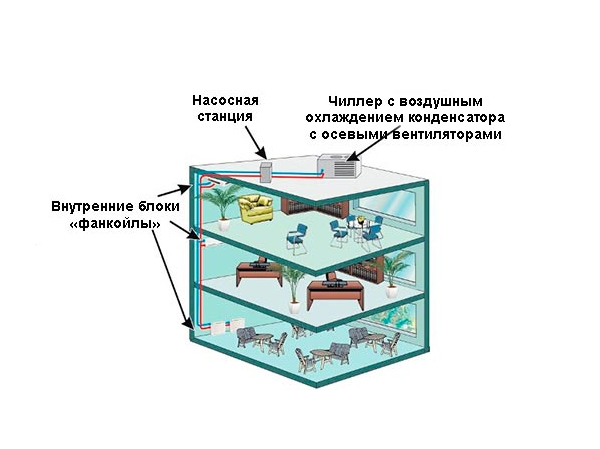

На фото: Виды теплообменников

По типу теплоносителей

Тип теплоносителей определяет характер взаимодействия сред и конструкцию теплообменного аппарата:- Парожидкостные теплообменники обеспечивают взаимодействие пара и жидкости. Применяются в паровых подогревателях, испарителях и дегазаторах. Такие аппараты рассчитаны на работу с фазовыми переходами и требуют устойчивости к перепадам давления и кавитации.

- Жидкостно‑жидкостные устройства работают с двумя жидкими средами, не допускающими смешивания. Это наиболее распространенный тип, включающий пластинчатые, кожухотрубчатые и спиральные аппараты. Используются в ГВС, отоплении, тепловых пунктах, технологических линиях.

- Газожидкостные теплообменники передают тепло между газом и жидкостью. К этой группе относятся конденсаторы, охлаждающие колонны, испарители, оребренные теплообменники. Задействуются в холодильной технике, вентиляции, компрессорных установках.

- Газо‑газовые аппараты обеспечивают теплообмен между двумя газовыми потоками. Пример — рекуператоры вентиляции, воздухоподогреватели, дымогарные теплообменники в котлах. Требуют большой площади теплообмена и высокой коррозионной стойкости.

По конструктивному исполнению

Конструкция теплообменника напрямую влияет на его эффективность, надежность и область применения.Трубчатые теплообменники

Кожухотрубчатые — состоят из пучка труб, размещенных внутри цилиндрического кожуха. Один теплоноситель движется по трубам, второй — в межтрубном пространстве. Такая конструкция обеспечивает высокую механическую прочность, устойчивость к высоким давлениям и температурам, а также возможность работы с агрессивными и загрязненными средами. К преимуществам относятся надежность, долговечность и широкая номенклатура типоразмеров. К недостаткам — сравнительно большие габариты, значительная масса и более низкий коэффициент теплопередачи по сравнению с пластинчатыми аппаратами.«Труба в трубе» — коаксиальная конструкция, в которой одна труба размещена внутри другой. Теплоносители движутся навстречу друг другу, что повышает эффективность теплообмена. Такие аппараты отличаются простотой устройства, высокой устойчивостью к давлению и возможностью работы с вязкими, загрязненными и склонными к отложениям средами. Основные плюсы — легкость обслуживания и модульность. Минусы — ограниченная тепловая мощность и меньшая компактность при больших расходах теплоносителей.

Змеевиковые — представляют собой изогнутую трубу, уложенную в виде спирали или змеевика и размещенную в корпусе либо резервуаре. За счет увеличенной длины трубопровода обеспечивается значительная площадь теплообмена при относительно компактных размерах. К преимуществам относятся хорошая теплоотдача и возможность работы при высоких температурах. Недостатки — сложность механической очистки и ограниченные возможности масштабирования.

Трубчато-ребристые — основаны на трубах с наружными или внутренними ребрами, которые значительно увеличивают площадь теплообменной поверхности. Такая конструкция особенно эффективна при теплообмене между жидкостью и газом или воздухом. К плюсам относятся высокая эффективность при компактных размерах и малое аэродинамическое сопротивление. Минусы — чувствительность к загрязнению ребер и необходимость регулярной очистки в запыленных средах.

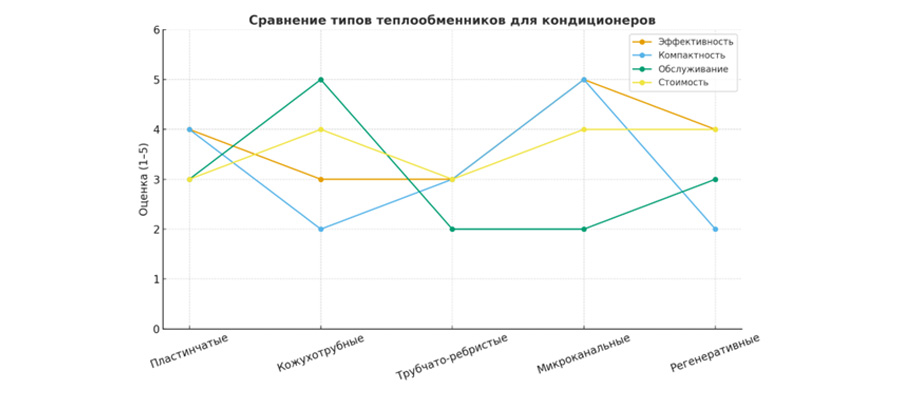

На фото: Сравнение типов теплообменников

Аппараты из листового материала

Пластинчатые — состоят из набора тонких гофрированных металлических пластин, стянутых в пакет или соединенных пайкой/сваркой. Гофры создают турбулентный поток, что обеспечивает очень высокий коэффициент теплопередачи при малых габаритах. К конструктивным преимуществам относятся компактность, низкий объем теплоносителя и возможность разборки (для разборных моделей) с механической очисткой и заменой пластин. Основные плюсы — высокая энергоэффективность, удобство обслуживания и гибкость конфигурации. Минусы — чувствительность к загрязнениям, ограничения по рабочему давлению и температуре (особенно у разборных версий).Спиральные — формируются из двух металлических листов, свернутых в спираль с образованием изолированных каналов для теплоносителей. Такая геометрия обеспечивает равномерное распределение потока и эффект самоочищения за счет отсутствия «мертвых зон». Конструктивные преимущества — устойчивость к загрязненным, вязким и абразивным средам, стабильная теплопередача и простота промывки. Недостатки — ограниченный выбор типоразмеров и более высокая стоимость по сравнению с классическими пластинчатыми аппаратами.

Микроканальные — изготавливаются из листового алюминия или его сплавов с системой множества мелких каналов. За счет крайне развитой поверхности теплообмена достигается высокая эффективность при минимальных размерах и массе. Конструктивный плюс — отличное соотношение тепловой мощности к габаритам и низкий расход хладагента. Минусы — высокая чувствительность к чистоте теплоносителя, сложность ремонта и повышенные требования к качеству фильтрации.

С рубашкой — представляют собой емкость или трубопровод с внешней оболочкой (рубашкой), по которой циркулирует теплоноситель. Конструкция проста и надежна, позволяет равномерно нагревать или охлаждать продукт без прямого контакта с теплоносителем. К преимуществам относятся универсальность и возможность интеграции в технологическое оборудование. Недостатки — сравнительно низкая интенсивность теплообмена и ограниченная эффективность при необходимости быстрого нагрева или охлаждения.

Дополнительно выделяют ламельные теплообменники, представляющие собой конструкции с тонкими металлическими пластинами (ламелями), между которыми проходят воздушные или газовые потоки. Они широко применяются в вентиляционных установках, кондиционерах и рекуператорах благодаря компактности и высокой эффективности при работе с газообразными средами. Также используются аппараты с различными типами решеток — с неподвижными решетками, плавающей головкой или компенсаторами температурных удлинений. Такие конструктивные решения позволяют снизить термические напряжения, упростить обслуживание и повысить надежность теплообменников при работе.

По режиму работы

- Периодические — работают циклами. Подходят для процессов, где требуется поочередное нагревание или охлаждение порций продукта: например, в пищевой промышленности, при пастеризации, в небольших технологических установках, где важно гибко регулировать параметры.

- Непрерывные — обеспечивают постоянный теплообмен. Используются там, где поток материала или теплоносителя не должен прерываться: в системах централизованного теплоснабжения, промышленных линиях, рекуператорах вентиляции и технологических процессах с большим объемом переработки.

По используемым материалам

- Углеродистые и легированные стали — для стандартных условий.

- Медь и сплавы — при высоких требованиях к теплопроводности.

- Титан — для коррозионно-активных сред.

- Полимеры — для агрессивных сред и умеренных температур.

Заключение

Многообразие типов теплообменников позволяет подобрать оптимальное решение для любых технологических задач с учетом условий эксплуатации, свойств рабочих сред и экономических факторов.

Мотин Вячеслав Владимирович

Руководитель учебного центра DANTEX GROUP