Любая холодильная машина, независимо от ее назначения, работает по замкнутому холодильному циклу. Это и низкотемпературный, и среднетемпературный, и любой другой цикл системы кондиционирования. Его замкнутость требует обязательной герметичности, так как внутри циркулирует холодильный агент под давлением, и любая микротрещина или неплотность приводят к утечке.

Для того чтобы исключить подобные явления, после проведения монтажа и соединения всех трубопроводов в единую систему, перед заправкой холодильным агентом проводят ряд необходимых процедур.

Опрессовка

После сжатия холодильного агента в компрессоре, а затем на участке трубопровода до конденсатора, в самом конденсаторе и в трубопроводе после конденсатора (до дросселирующего вентиля) холодильный агент находится под высоким давлением – 20-30, а иногда и 40 бар. Все соединения холодильного контура должны гарантированно выдерживать такое давление. Поэтому после сбора всего холодильного контура систему испытывают на герметичность, т.е производят опрессовку. Это происходит после полного монтажа холодильного контура всех внутренних блоков, но до теплоизоляции трубопроводов, перед вакуумированием системы. Делается это для того, чтобы проверить герметичность холодильного контура и, в случае обнаружения утечки, быстро ее найти. Для этого через сервисный штуцер систему заполняют газообразным азотом.

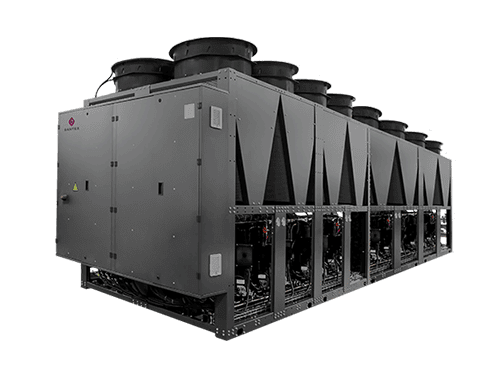

На фото: Опрессовка азотом кондиционера

Азот используется 99% чистоты, чтобы избежать попадания внутрь трубопроводов различных загрязнений. Азот находится в баллонах под давлением порядка 155 бар или немного больше. Прямое подключение баллона к системе исключено. Необходимо пользоваться редуктором, который позволяет снизить давление и осуществить заправку азотом уже под меньшим давлением – 35-42 бар. Редуктор должен быть оборудован предохранительным клапаном с давлением срабатывания 70-75 бар. Заправка всегда производится через обычные шланги, которые применяются для заправки холодильным агентом.

После этого на протяжении суток наблюдают за падением давления. Если давление падает, значит, в холодильном контуре есть утечка, которая чаще всего происходит в местах пайки, в резьбовых соединениях. В таких местах ее можно проверить несколькими способами:

- на слух (возможно шипение);

- обмыливанием (посмотреть появление пузырьков);

- с использованием течеискателя.

После обнаружения утечки ее устраняют и повторяют процесс опрессовки. Опрессовку повторяют до тех пор, пока давление в контуре на протяжении суток не будет падать.

В некоторых случаях специалисты для опрессовки используют не азот, а сразу холодильный агент. Все холодильные агенты в холодильном контуре могут находиться в различном агрегатном состоянии, и при заправке в газообразном виде, попадая, например, в конденсатор могут медленно конденсироваться, что влечет за собой постепенное падение давления в системе. Такое понижение давления можно перепутать с утечкой холодильного агента из системы.

Еще одна причина, по которой не стоит проверять герметичность холодильным агентом, – его стоимость (он намного дороже азота).

Вакуумирование

Следующим шагом после проверки на герметичность является заправка системы холодильным агентом. Но в холодильном контуре находится азот, и мешать его с холодильным агентом нельзя. Поэтому следует убрать азот из системы. Эта операция называется вакуумированием, и она позволяет решить две задачи:

- убрать из системы воздух и все возможные газы из холодильного контура;

- убрать влагу, которая каким-либо способом была занесена в холодильный контур.

На фото: Опрессовка азотом кондиционера

Вакуумирование производится с помощью вакуумного насоса. Его подсоединяют к сервисным портам высокого и низкого давления и производят откачку. Для определения степени вакуумирования необходим манометр низкого давления или манометрическая станция. В процессе вакуумирования стоит придерживаться определенной последовательности в подключении и выключении. В первую очередь через шланги подключают манометрическую станцию к сервисному порту системы. Далее станцию через шланги подключают к вакуумному насосу. Включают насос и производят вакуумирование. Процесс откачки газов происходит до давления 100-300 Па (1 Па = 1,0×10-5 Бар). Отсоединение от сервисных штуцеров холодильного контура происходит в следующей последовательности. Сначала перекрывается кран на манометрической станции, далее она отсоединяется уже от насоса. Отсоединять систему предварительно, не перекрыв кран, нельзя – это чревато попаданием воздуха обратно в холодильный контур.

Выводы

Опрессовка и вакуумирование – очень точные, сложные и трудоемкие процессы, требующие большой внимательности в выполнении операций, поэтому самому производить такие действия не следует. Лучше воспользоваться услугами сертифицированного специалиста по конкретному виду оборудования и бренду.

Руководитель учебного центра DANTEX GROUP