Ключевые тезисы

- Холодильные центры — комплексные системы для централизованного холодоснабжения.

- Проектирование требует учета множества технических и экономических факторов.

- Автоматизация повышает эффективность и снижает эксплуатационные расходы.

- Правильный выбор оборудования критичен для долгосрочной эффективности.

Что такое холодильный центр и зачем он нужен

Определение и основное назначение

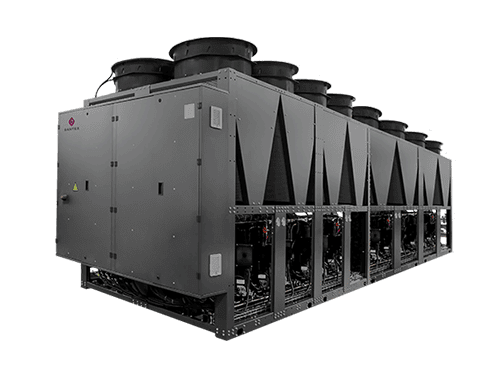

Холодильный центр является централизованной системой холодоснабжения, которая обеспечивает подачу охлажденного теплоносителя к различным потребителям через единую распределительную сеть. Система осуществляется на базе мощного холодильного оборудования, включающего чиллеры, гидромодули, насосные блоки и системы автоматизации.Основное назначение такой системы — создание и поддержание требуемых температурных условий в помещениях различного назначения. Проектирование холодильного центра позволяет значительно повысить энергоэффективность объекта по сравнению с использованием множества автономных холодильных установок.

Области применения: от торговых центров до промышленных предприятий

Применение холодильного центра охватывает широкий спектр объектов. В торговых и офисных комплексах система обеспечивает комфортные условия для посетителей и персонала через системы кондиционирования воздуха. На промышленных предприятиях центр поддерживает технологические температуры для производственных процессов.Особое значение имеет использование центра на объектах пищевых производств, где строгий контроль температуры критически важен для качества и безопасности продукции. Система позволяет обеспечить различные температурные зоны в соответствии с технологическими требованиями.

Преимущества централизованного холодоснабжения

Централизованная система холодоснабжения обеспечивает значительные преимущества по сравнению с децентрализованными решениями. Высокая энергоэффективность достигается благодаря использованию крупного оборудования с лучшими показателями COP и возможности применения технологий свободного охлаждения.Упрощение эксплуатации и технического обслуживания является важным фактором экономической эффективности. Централизованное размещение оборудования облегчает доступ для обслуживания и снижает требования к квалификации персонала. Система автоматизации обеспечивает оптимальные режимы работы и минимизирует человеческое вмешательство.

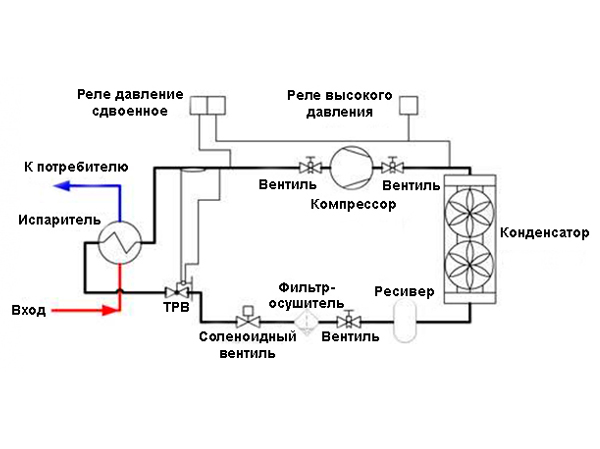

Основные компоненты и устройство холодильного центра

Чиллеры и их типы

Чиллеры являются основным холодопроизводящим оборудованием центра. Выбор типа чиллера определяется характеристиками объекта и требованиями к системе. Чиллер с воздушным охлаждением конденсатора не требует дополнительных систем отвода тепла, что упрощает конструкции и снижает капитальные затраты.Водоохлаждаемые чиллеры в составе с градирнями или драйкулерами обеспечивают более высокую энергоэффективность, особенно при больших мощностях. Современные модели оснащаются инверторными компрессорами для плавного регулирования производительности в зависимости от нагрузки.

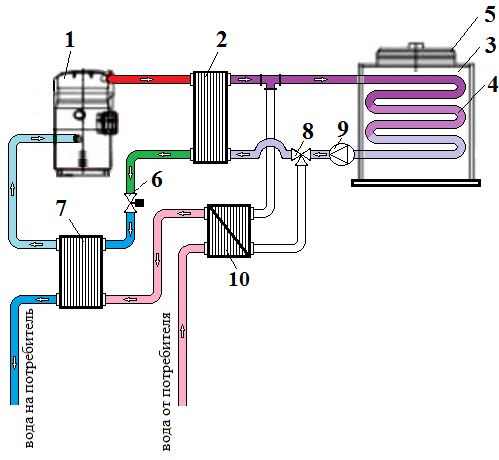

Гидромодули и насосные блоки

Гидромодули обеспечивают циркуляцию теплоносителя в системе и поддержание требуемого давления. Конструкция гидромодуля включает циркуляционные насосы, расширительные баки, предохранительную арматуру и системы контроля. Правильный подбор насосного оборудования критически важен для энергоэффективности всей системы.Современные гидромодули оснащаются частотными преобразователями для регулирования расхода теплоносителя в зависимости от текущей нагрузки. Это позволяет значительно снизить энергопотребление насосов при частичных нагрузках.

Системы теплоотвода (драйкулеры, градирни)

Для отвода тепловой энергии от конденсаторов чиллеров используются различные типы теплообменников. Драйкулеры с воздушным охлаждением представляют простое и надежное решение, не требующее водоподготовки. Градирни обеспечивают более эффективный отвод тепла за счет испарительного охлаждения, но требуют организации системы водоподготовки и защиты от замерзания.Выбор системы теплоотвода зависит от климатических условий, доступности воды и требований к энергоэффективности. В некоторых случаях применяются комбинированные решения с возможностью переключения между различными режимами охлаждения.

Трубопроводы и арматура

Трубопроводная система обеспечивает транспортировку теплоносителя от холодильного центра к потребителям. Материалы трубопроводов выбираются с учетом рабочих параметров системы, коррозионной стойкости и требований к теплоизоляции. Стальные трубы применяются для магистральных участков, медные — для подключения оборудования.Запорно-регулирующая арматура обеспечивает управление потоками теплоносителя и поддержание требуемых параметров. Автоматические балансировочные клапаны поддерживают расчетные расходы по контурам независимо от изменения гидравлического режима системы.

Системы управления и контроля

Система автоматизации является ключевым компонентом современного холодильного центра. Контроллеры обеспечивают управление работой всего оборудования, поддержание заданных температурных режимов и оптимизацию энергопотребления. Современные системы позволяют интегрировать центр в общую систему автоматизации здания (BMS).Функции системы управления включают контроль температуры и давления, каскадное управление чиллерами, оптимизацию загрузки оборудования и диагностику неисправностей. Удаленный мониторинг через интернет-протоколы обеспечивает оперативное реагирование на нештатные ситуации.

Проектирование холодильного центра: этапы и особенности

Анализ тепловых нагрузок и расчет мощности

Проектирование холодильного центра начинается с детального анализа тепловых нагрузок объекта. Расчет учитывает теплопоступления от солнечной радиации, внутренних источников тепла, инфильтрации наружного воздуха и технологических процессов. Особое внимание уделяется динамике изменения нагрузок в течение суток и сезона.Правильный расчет мощности холодильного центра является критически важным для эффективности системы. Завышение мощности приводит к неоправданным капитальным затратам и снижению эффективности при частичных нагрузках. Занижение мощности может привести к невозможности поддержания требуемых условий в пиковые периоды.

Выбор схемы холодоснабжения

Выбор оптимальной схемы холодоснабжения зависит от характеристик объекта, требований к надежности и экономических факторов. Двухтрубная схема с подающим и обратным трубопроводами является наиболее распространенной для систем кондиционирования. Четырехтрубная схема позволяет одновременно обеспечивать отопление и охлаждение различных зон.Схема с первичным и вторичным контурами обеспечивает гидравлическую развязку между производящим и потребляющим оборудованием. Это позволяет оптимизировать режимы работы чиллеров независимо от изменения гидравлических условий в распределительной сети.

Планировка и размещение оборудования

Размещение оборудования холодильного центра требует учета множества факторов: доступности для обслуживания, уровня шума, вибраций, требований к вентиляции и безопасности. Наружное оборудование должно быть защищено от неблагоприятных погодных условий и обеспечивать свободный доступ воздуха к теплообменникам.Внутреннее размещение чиллеров с воздушным охлаждением конденсатора требует организации приточно-вытяжной вентиляции для отвода теплового избытка и обеспечения нормальных условий работы оборудования. Планировка должна предусматривать возможность замены крупногабаритных компонентов без демонтажа всей системы.

Требования к помещениям и инфраструктуре

Помещения холодильного центра должны соответствовать требованиям нормативных документов по пожарной безопасности, электробезопасности и охране труда. Высота помещений определяется габаритами оборудования с учетом требований к обслуживанию. Полы должны иметь уклоны к трапам для отвода конденсата и протечек.Электроснабжение центра требует резервирования для обеспечения надежности системы. Мощность трансформаторных подстанций рассчитывается с учетом пусковых токов компрессоров и возможности их одновременного запуска. Система молниезащиты особенно важна для наружного оборудования.

Проектирование автоматизации холодильного центра

Системы контроля температуры и давления

Контроль параметров теплоносителя является основной функцией системы автоматизации. Датчики температуры устанавливаются на подающем и обратном трубопроводах для контроля эффективности работы системы. Датчики давления контролируют гидравлические режимы и обеспечивают защиту от аварийных ситуаций.Современные системы контроля используют цифровые датчики с высокой точностью измерений и возможностью самодиагностики. Резервирование критически важных измерений обеспечивает надежность системы автоматизации.

Алгоритмы управления производительностью

Эффективное управление производительностью холодильного центра основано на алгоритмах оптимизации загрузки оборудования. Каскадное управление чиллерами обеспечивает включение дополнительных агрегатов при росте нагрузки и отключение при ее снижении. Приоритет отдается наиболее эффективным агрегатам.Алгоритмы управления учитывают текущие условия окружающей среды для оптимизации режимов работы. При низких наружных температурах активируется режим свободного охлаждения, позволяющий значительно снизить энергопотребление компрессоров.

Интеграция с системами здания (BMS)

Интеграция холодильного центра с общей системой управления зданием обеспечивает координацию работы всех инженерных систем. Протоколы связи BACnet, Modbus или LonWorks обеспечивают обмен данными между различными подсистемами. Единый интерфейс диспетчеризации упрощает управление и мониторинг всех систем объекта.Интеграция позволяет реализовать сложные алгоритмы энергоменеджмента, учитывающие режимы работы систем освещения, вентиляции и других потребителей энергии. Координированное управление обеспечивает минимизацию общего энергопотребления объекта.

Удаленный мониторинг и диспетчеризация

Системы удаленного мониторинга обеспечивают круглосуточный контроль работы холодильного центра. Web-интерфейсы позволяют операторам контролировать параметры системы из любой точки мира. Автоматические уведомления о нештатных ситуациях обеспечивают оперативное реагирование на проблемы.Сбор и анализ данных о работе системы позволяют оптимизировать режимы эксплуатации и планировать профилактические мероприятия. Системы машинного обучения могут предсказывать потребность в техническом обслуживании на основе анализа трендов параметров оборудования.

Типы холодильных центров и критерии выбора

Системы с воздушным охлаждением

Холодильные центры с воздушным охлаждением конденсаторов являются наиболее простым и распространенным решением. Отсутствие водяного контура снижает капитальные затраты и упрощает эксплуатацию. Такие системы не требуют водоподготовки и защиты от замерзания в случае использования незамерзающих жидкостей в контуре испарителя, что делает их предпочтительными для объектов с ограниченными возможностями технического обслуживания.Основным недостатком систем с воздушным охлаждением является зависимость эффективности от температуры наружного воздуха. При высоких температурах окружающей среды снижается производительность чиллеров и возрастает энергопотребление. Размещение конденсаторов требует обеспечения свободного движения воздуха и защиты от рециркуляции нагретого воздуха.

Системы с водяным охлаждением

Водоохлаждаемые системы обеспечивают более стабильную работу независимо от колебаний температуры наружного воздуха. Однако важно учитывать, что драйкулеры для охлаждения конденсаторной воды обычно обладают меньшей эффективностью по сравнению с воздушным непосредственным охлаждением. При использовании открытых или закрытых градирен стабильность работы достигается главным образом в регионах с низкой относительной влажностью воздуха: при RH 70–80% возможны проблемы с повышенным давлением конденсации.Тем не менее применение градирен или драйкулеров позволяет поддерживать оптимальные условия конденсации хладагента. Такие системы особенно эффективны при больших мощностях и высоких требованиях к энергоэффективности.

Водяные системы требуют более сложной инфраструктуры, включая водоподготовку, химическую обработку воды и защиту от замерзания. Эксплуатационные расходы включают затраты на воду, реагенты и более частое обслуживание, но высокая эффективность часто компенсирует дополнительные издержки.

Модульные и блочные решения

Модульные холодильные центры предоставляют гибкость в выборе конфигурации и возможность поэтапного наращивания мощности. Стандартные модули упрощают проектирование и сокращают сроки поставки оборудования. Блочное исполнение обеспечивает заводскую сборку и испытания, что повышает качество и надежность системы.Контейнерные решения позволяют разместить весь холодильный центр в стандартном транспортном контейнере. Такой подход минимизирует требования к строительной подготовке площадки и обеспечивает возможность быстрого ввода в эксплуатацию. Мобильные центры могут использоваться как резервные или временные источники холода.

Сравнительный анализ различных типов

Выбор оптимального типа холодильного центра требует комплексного анализа технических и экономических факторов. Системы с воздушным охлаждением предпочтительны для небольших и средних объектов с умеренными требованиями к энергоэффективности. Водяные системы оправданы для крупных объектов с высокими тепловыми нагрузками и строгими требованиями к энергопотреблению.Климатические условия региона существенно влияют на выбор типа системы. В жарком климате водяные системы демонстрируют значительные преимущества по энергоэффективности. В умеренном климате различия менее выражены, и решение принимается на основе экономических соображений и особенностей объекта.

Монтаж и пусконаладка холодильного центра

Подготовительные работы и требования к площадке

Подготовка площадки для монтажа холодильного центра включает выполнение строительных работ по устройству фундаментов, прокладке коммуникаций и организации подъездных путей. Фундаменты должны обеспечивать равномерное распределение нагрузок и минимизацию передачи вибраций на строительные конструкции здания.Электроснабжение монтажной площадки должно обеспечивать питание грузоподъемных механизмов и сварочного оборудования. Временное освещение и системы безопасности необходимы для производства работ в темное время суток. Организация складских площадей требует защиты оборудования от атмосферных осадков и механических повреждений.

Последовательность монтажа оборудования

Монтаж оборудования холодильного центра начинается с установки наиболее крупногабаритных агрегатов - чиллеров и гидромодулей. Использование автокранов требует обеспечения свободного подъезда и достаточной грузоподъемности. Точность установки оборудования контролируется измерительными инструментами для обеспечения правильной работы механических узлов.Трубопроводы монтируются после установки основного оборудования с соблюдением проектных уклонов и компенсации тепловых расширений. Сварные соединения выполняются квалифицированными сварщиками с контролем качества швов. Теплоизоляция трубопроводов устанавливается после гидравлических испытаний системы.

Гидравлические и электрические испытания

Гидравлические испытания системы проводятся поэтапно с постепенным повышением давления до испытательного значения. Продолжительность испытаний определяется нормативными требованиями и должна обеспечивать выявление всех возможных утечек. Все соединения проверяются на герметичность с использованием мыльного раствора или специальных течеискателей.Электрические испытания включают проверку сопротивления изоляции, правильности подключения силовых и управляющих цепей, работоспособности защитных устройств. Измерения сопротивления заземляющих устройств должны соответствовать требованиям правил устройства электроустановок. Программируемые контроллеры тестируются в автономном режиме до подключения к оборудованию.

Настройка автоматики и программирование

Программирование системы автоматизации начинается с загрузки базового программного обеспечения и конфигурирования параметров оборудования. Настройка ПИД-регуляторов выполняется поэтапно с постепенным увеличением коэффициентов до достижения оптимального качества регулирования. Калибровка датчиков проводится с использованием эталонных приборов.Проверка работы алгоритмов управления включает тестирование всех режимов работы системы, включая аварийные ситуации. Функции защиты тестируются имитацией нештатных ситуаций с контролем правильности реакции системы. Интерфейс оператора настраивается с учетом квалификации обслуживающего персонала.

Энергоэффективность и экологические аспекты

Технологии энергосбережения (Free Cooling, инверторы)

Технология свободного охлаждения (Free Cooling) позволяет использовать низкие температуры наружного воздуха для охлаждения теплоносителя без работы компрессоров чиллеров.При температуре наружного воздуха ниже температуры обратной воды система автоматически переключается в режим свободного охлаждения.

Инверторные приводы компрессоров и насосов обеспечивают плавное регулирование производительности в зависимости от нагрузки. Это позволяет поддерживать оптимальную эффективность оборудования при частичных нагрузках, которые составляют большую часть времени работы системы. Современные частотные преобразователи обеспечивают точное регулирование скорости с минимальными потерями энергии.

Выбор экологически безопасных хладагентов

Выбор хладагента для холодильного центра должен учитывать экологические характеристики, безопасность и эффективность. Хладагенты с низким потенциалом глобального потепления (GWP) становятся стандартом для новых установок. R-134a постепенно заменяется на R-1234ze и другие хладагенты четвертого поколения с минимальным воздействием на окружающую среду.Природные хладагенты, такие как аммиак и CO2, рассматриваются как долгосрочное решение для крупных промышленных установок. Однако их применение требует особых мер безопасности и специализированного обслуживания. Выбор хладагента влияет на конструкцию оборудования и требования к помещениям.

Системы рекуперации тепла

Рекуперация тепла от холодильного центра позволяет использовать отводимую тепловую энергию для нужд горячего водоснабжения или отопления. Теплообменники-рекуператоры устанавливаются в контур конденсации чиллеров для передачи тепла системе горячего водоснабжения. Такое решение особенно эффективно для объектов с круглогодичной потребностью в горячей воде.Интегрированные системы теплохолодоснабжения обеспечивают одновременное производство холода и тепла с максимальной эффективностью использования первичной энергии.

Тепловые насосы могут работать в режиме одновременного отопления и охлаждения различных зон здания. Системы аккумулирования тепла позволяют сглаживать пиковые нагрузки и повышать общую эффективность.

Мониторинг энергопотребления

Системы мониторинга энергопотребления обеспечивают детальный учет расхода электроэнергии по основным потребителям холодильного центра. Измерение потребления компрессоров, насосов, вентиляторов и систем автоматизации позволяет выявить неэффективные режимы работы и возможности для оптимизации. Данные о потреблении анализируются в динамике для выявления трендов и аномалий.Системы энергетического менеджмента интегрируют данные о потреблении энергии с информацией о нагрузках и внешних условиях. Алгоритмы машинного обучения могут предсказывать оптимальные режимы работы оборудования и автоматически корректировать настройки системы управления. Отчеты по энергоэффективности предоставляют информацию для принятия решений по модернизации и оптимизации.

Эксплуатация и техническое обслуживание

Регламентные работы и профилактика

Регламентное техническое обслуживание холодильного центра включает периодические осмотры, измерения параметров, замену расходных материалов и регулировку оборудования. График обслуживания составляется на основе рекомендаций производителей оборудования и условий эксплуатации. Ежедневные осмотры включают контроль основных параметров работы и состояния оборудования.Профилактические работы направлены на предотвращение отказов оборудования и поддержание его эффективности. Очистка теплообменников от загрязнений критически важна для поддержания теплопередачи. Замена фильтров, масла и других расходных материалов выполняется согласно регламенту или по результатам анализа их состояния.

Диагностика неисправностей

Современные системы диагностики позволяют выявлять неисправности на ранней стадии до их перерастания в серьезные поломки. Вибродиагностика компрессоров и двигателей обеспечивает контроль состояния подшипников и других вращающихся элементов. Тепловизионное обследование электрических соединений выявляет места перегрева до возникновения аварийных ситуаций.Анализ трендов рабочих параметров позволяет прогнозировать потребность в техническом обслуживании и планировать замену компонентов. Системы самодиагностики современного оборудования автоматически формируют коды ошибок и рекомендации по их устранению. База данных типовых неисправностей ускоряет поиск и устранение проблем.

Замена компонентов и модернизация

Планирование замены компонентов основывается на анализе их технического состояния и экономической целесообразности ремонта. Компрессоры, насосы и другие основные агрегаты имеют определенный ресурс работы, после которого их эффективность снижается. Модернизация системы автоматизации может значительно повысить эффективность даже старого оборудования.Поэтапная модернизация позволяет распределить капитальные затраты во времени и минимизировать простои системы. Замена устаревших компонентов на более эффективные окупается за счет снижения эксплуатационных расходов. Использование современных хладагентов может потребовать модификации системы охлаждения и безопасности.

Обучение персонала

Квалификация обслуживающего персонала критически важна для надежной и эффективной работы холодильного центра. Программы обучения должны включать теоретические основы холодильной техники, особенности конкретного оборудования и правила безопасности. Практические занятия на действующем оборудовании повышают качество усвоения материала.Сертификация персонала подтверждает его квалификацию и право работы с холодильным оборудованием.

Мотин Вячеслав Владимирович

Руководитель учебного центра DANTEX GROUP